Ce n'est pas tous les jours qu'on réalise un de ses rêves....

Cela m'est pourtant bien arrivé : je viens en effet de terminer le montage des deux

chandeliers destinés à équiper ma gare de Virton-St Mard au cent-soixantième.

Bien sûr , il ne s'agit pas ici d'un bricolage que l'on expédie en une seule soirée....

La construction du chandelier à trois branches , par exemple , nécessite plus de

nonante points de soudure....

Mais avec un peu de patience , beaucoup de ténacité et de nombreuses pauses pour

se détendre les muscles (et les nerfs...) , on y arrive.....

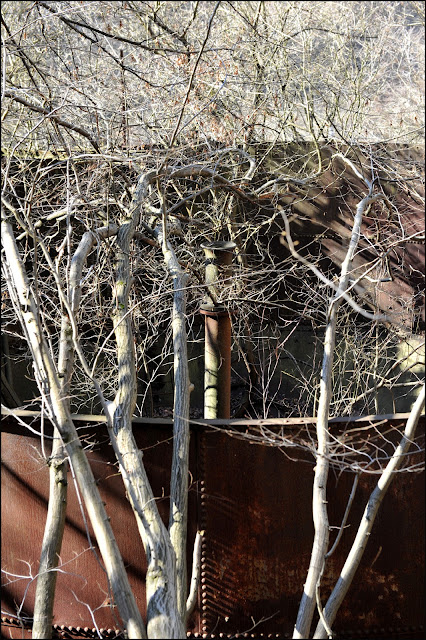

Les prototypes.

|

| Photos André Witmeur. Collection Jacques Quoitin. |

|

| Florenville. Années 80. © Photo Jacques Quoitin. |

|

| Vonèche. Années 80. © Photo Jacques Quoitin. |

En passant en revue une sélection d'images de ces géants de fer , on est immédiatement

frappé par leur grande diversité d'aspect.

Hauteur des mâtereaux , type de construction : en treillis ou mécano-soudés .

Forme des sommiers et autres supports de plateformes , renforts éventuels ,

et tout cela sans oublier les types de palettes : à trinocle séparé ou intégré...

|

| Virton. 1980. Chandeliers d'entrée côté Bertrix. © Photo Jacques Quoitin. |

Il a donc fallu opérer un choix....

Le kit "Chandelier" proposé par Didier Delfosse aux amateurs de l'échelle "N" ,

est directement inspiré du chandelier d'entrée à trois mâtereaux de la gare de

Beauraing , vraisemblablement mis en service à partir du début des années trente.

|

| Beauraing. Années 70. Photo André Witmeur. Collection Jacques Quoitin. |

Le kit.

Sont nécessaires au montage de nos chandeliers :

-Le kit "chandelier" qui contient les éléments permettant de construire une base pour

un chandelier à deux ou trois branches.

|

| Kit "Chandelier" de Didier Delfosse. |

-1. Deux faces latérales pour fût de chandelier.

-2. Deux longerons pour chandelier à trois branches.

-3. Une tôle guillochée pour chandelier à trois branches.

-4. Une face antérieure et une face postérieure pour fût de chandelier.

-5. Une plaque de base.

-6. Une tôle guillochée pour chandelier à deux mâtereaux.

-7. Une échelle.

-8. Deux longerons pour chandelier à deux branches.

-9. Une plaque garnie de rivets.

-10. Une petite tôle carrée.

-11. Six entretoises.

-12. Quatre lisses pour rambardes.

-Un ou deux kits " Signaux mécaniques " suivant que l'on désire monter un modèle

à deux mâtereaux ou à trois mâtereaux.

-Du fil en maillechort de 0,3 mm Ø.

Tout le reste du matériel et de l'outillage nécessaires a été décrit dans l' article "Signalez-vous (1) ".

Je dois cependant préciser que le kit décrit ici n'est encore qu'un prototype .

J'en ai monté trois exemplaires à titre d'essai.

Les kits édités ultérieurement bénéficieront de quelques améliorations par

rapport au modèle décrit dans cet article.

Le montage.

Première tâche : assemblage du fût principal du chandelier

Les pièces sont prudemment séparées de la planche photo-découpée ; les restes

des petits tenons de fixation sont soigneusement supprimés à la lime fine.

Le fût , en treillis métallique, comporte cinq éléments :

-deux faces latérales, prolongées sur l'arrière par une structure destinée à faire

office de contrefort tout en servant de support à l'échelle d'accès à la plate-forme.

-Une face avant.

-Une face arrière.

-et enfin , l'échelle , qui viendra s'arrimer le long du bord postérieur incliné des

deux faces latérales.

J'ai commencé par souder bien perpendiculairement les faces avant et arrières sur

la face latérale gauche.

Le parfait ajustement des différentes pièces entre elles est facilité par le fait

que les bords longs de chaque élément sont agencés de manière à présenter une

succession de créneaux qu'il suffit de bien faire coïncider entre eux.

|

| Les faces antérieure et postérieure sont soudées bien perpendiculairement sur la face latérale gauche. On peut apercevoir sur cette photo les bords crénelés des faces. |

Ce premier assemblage est ensuite soudé sur la plaque de base en s'assurant que la

face de cette dernière portant le mot "UP" soit bien orientée vers le haut.

|

| Mise en place sur la plaque de base. |

On complète enfin la construction du fût en apposant la face latérale droite sur le bord

des faces avant et arrière ainsi que l'échelle d'accès sur le bord postérieur des deux faces

latérales.

|

| A gauche , un fût terminé (face latérale droite et échelle). Au centre de l'image , le petit rectangle d'époxy qui permettra de donner plus d' épaisseur à la base. |

Notre pied de chandelier est finalement soudé sur un petit rectangle découpé dans une

plaque d' époxy cuivrée.

Cela permettra de le manipuler plus aisément lors de la suite du montage , comme ,

par exemple , de le maintenir solidement par cette base épaissie entre les mors d'un

étau.

Une petite tôle guillochée carrée est destinée à être soudée en haut de l'échelle pour

servir de première plate-forme.

|

| Ajout de la petite plateforme en haut de l'échelle. |

Seconde étape de la construction : le sommier .

Le sommier , c'est cette grosse pièce fixée transversalement au sommet

du fût principal ; c'est sur elle que vont venir s'arrimer les mâtereaux.

Le sommier est constitué d'une tôle guillochée garnie de rambardes et

supportée par une sorte de châssis constitué de deux longerons identiques

et parallèles , reliés entre eux par des entretoises.

Le kit comporte deux jeux de longerons : un jeu court pour un chandelier à

deux mâtereaux et un jeu long pour un chandelier à trois mâtereaux .

Les longerons sont pourvus d'encoches destinées à accueillir les encoches

correspondantes des entretoises.

La plaque garnie de rivets (réf. 9) est soudée , uniquement par sa moitié inférieure ,

sur le dernier rectangle de treillis de la face avant du fût .

La moitié supérieure de cette plaque , faisant saillie en haut du fût , va servir

d'appui au longeron antérieur du sommier.

|

| Au centre , quelques entretoises. Leurs encoches sont bien visibles. Le mât de droite a été équipé de ses entretoises et de son second longeron. |

|

| Pied de chandelier à deux mâtereaux. |

|

| Le "châssis" de la passerelle est terminé. Il suffit maintenant de le recouvrir de la tôle guillochée. |

|

| Tôles guillochées . Les ouvertures destinées aux pieds des mâtereaux ont dû être légèrement agrandies. |

Les tôles constituant le plancher de la passerelle doivent , avant leur mise en

place , subir quelques interventions :

-C'est sur ces tôles que vont venir se fixer les montants des rambardes de la

passerelle.

Les trous destinés à les accueillir sont matérialisés sous forme d'avant-trous

qu'il va falloir percer au diamètre 0,3 mm.

Ces avant-trous ont été prévus aux endroits les plus fréquemment utilisés .

On peut bien sûr modifier leur emplacement en fonction de ses préférences

ou pour se rapprocher au plus près du prototype qu'on a décidé d'évoquer.

-Des ouvertures en forme de carré ont été aménagées dans l'épaisseur de la tôle.

Elles vont former , avec les longerons , un espace dans lequel seront introduites

et soudées les bases des mâtereaux.

Les ouvertures ont été dessinées au plus juste , et même un peu trop juste.

Avant de souder ces tôles sur le châssis , il conviendra de procéder à des

essais "à blanc"pour vérifier si les bases pénètrent bien dans leur logement .

C'est ce que j'ai omis de faire ...

C'est ainsi que j'ai dû opérer prudemment , à la petite lime carrée , sur la

tôle déjà soudée à sa place pour élargir ces ouvertures , principalement

vers l'arrière du sommier.

Il sera remédié à ce défaut sur les versions ultérieures.

|

| Un pied de chandelier à trois branche prêt à accueillir ses mâtereaux. |

Une variante... qui semble pourtant être la norme.....

J 'ai pu constater, en examinant des photos de chandeliers réels (après avoir

monté les miens , bien sûr...), que bien peu d'entre eux sont pourvus de la

fameuse plaque rivetée que je me suis échiné à placer sur les trois exemplaires

ici décrits.

Il est parfaitement possible de s'en passer et de fixer le longeron avant en le

soudant par son échancrure et ses deux consoles sur les membrures d'angles

du fût , au niveau du dernier rectangle de treillis.

On fera à ce moment l'impasse sur le montage de la petite plateforme , devenue

inutile.

Il faudra de même , sur un chandelier à deux branches , renoncer à poser

l'entretoise du milieu : l'abaissement du sommier rendra son montage impossible.

Sur la grande majorité des photos , on peut d'ailleurs voir que les chandeliers à

deux branches ne possèdent que quatre entretoises.

Troisième étape : les branches du chandelier.

Pour le montage des mâtereaux , on va se référer à l'article "Signalez-vous (1)",

décrivant la construction d'un signal mécanique ordinaire.

Quelques différences , cependant.......

Première différence : la longueur des mâtereaux.

Une fois monté le fût de signal , il va falloir le mettre à la bonne longueur.

On utilisera à cet effet le classique disque monté sur mini-perceuse.

Si on désire évoquer un chandelier réel , on s'inspirera des photos dont on

dispose.

Si on veut laisser aller son imagination , on devra avoir en tête le fait que sur

un chandelier , il y a une hiérarchie dans les mâtereaux.

Le mâtereau qui régit le trafic sur la voie principale affichera une plus grande

longueur que celui (ou ceux) qui est (sont) destiné(s) au contrôle des voies

de manœuvres ou d'évitement.

Après mûre réflexion , j'ai choisi de souder sur la plateforme les fûts de

mâtereaux bruts , non encore équipés de leurs accessoires ( nacelles ,

supports d'axes de palettes , etc...).

Et ce , pour deux raisons :

-Il est plus aisé de contrôler le bon parallélisme des mâtereaux entre eux

ainsi que le fait qu'ils forment un parfait angle droit dans les deux plans

avec le plancher de la plateforme s'ils sont "nus".

-Durant ces opérations de mise en place , on va un peu "tâtonner" pour

trouver la position parfaite des mâtereaux.

Le pied de chandelier étant maintenu par sa base dans un étau métallique

( diffusion de chaleur ), et les pièces à assembler étant d'une certaine

importance , il va falloir augmenter la température du fer (350 - 400 °C).

La durée des opérations et l'augmentation de température , combinées

entre elles , vont provoquer une accumulation de chaleur telle qu'elle

pourrait entraîner le dessoudage d' éléments que l'on aurait fixés au

préalable sur les mâtereaux.

Je commence donc par souder en place le mât le plus long .

Je m'assure du fait qu'il est bien dans le plan du pied du chandelier .

Je vérifie aussi qu'il est bien perpendiculaire au plancher de la passerelle .

Je me consacre ensuite au second mât que je soude à côté du premier en

contrôlant leur bon parallélisme dans les deux plans , etc...

Seconde différence avec un signal classique : les planchers des nacelles.

Les nacelles destinées aux mâtereaux de chandeliers ne sont pas identiques

aux nacelles des signaux ordinaires.

Sur un signal ordinaire , l'échelle d'accès aux paliers (nacelles) descend

jusqu'au sol en arrière du fût.

Sur un chandelier , l'espace disponible sur le sommier est limité ; les échelles

d'accès aux nacelles sont alors généralement dirigées latéralement .

Sur la plaque photo-découpée pour signaux illustrée ci-dessous , ces planchers

sont signalés par des flèches bleues.

|

| Planchers de nacelles pour mâtereaux de chandeliers. |

On peut constater qu'ils possèdent , sur deux de leurs côtés , des petites "pattes"

permettant de les arrimer au fût des mâtereaux.

Ils sont aussi garnis d'avant-trous à percer en fonction de la disposition des

rambardes qui y seront installées.

Sur un mâtereau porteur de deux nacelles , c'est bien sûr celle qui possède le

plus petit plancher qui se trouvera en position supérieure.

Le choix des planchers et leur position par rapport au fût , ainsi que leur

orientation , se fera en examinant soigneusement les images des prototypes

qu'on désire représenter.

Une fois ce choix déterminé , on supprimera les "pattes" inutiles.

Pour ce qui concerne les échelles d'accès aux nacelles , leur longueur , leur

orientation , etc... , on se référera aux mêmes photos.

Revenons à notre chandelier pourvu de ses deux ou trois mâtereaux "nus" que

nous allons maintenant équiper de leurs accessoires.

Aucune des photos que j'ai pu examiner ne montre des mâtereaux équipés d'écrans

de contraste. On se passera donc de ces derniers.

On va donc souder sur les mâtereaux :

- un ou deux supports d'axes de palettes.

- un ou deux planchers de nacelle que l'on garnira de rambardes et d'une

échelle. Cela se fera en examinant les photos des prototypes.

- des poulies à coulisses si on désire évoquer un chandelier postérieur

à 1931.

J'ai renoncé à en poser sur mes exemplaires : les exemplaires réels n'en

sont pas pourvus.

En ce qui concerne les rambardes qui cernent la passerelle , autour des pieds

des mâtereaux , je les ai montées en dernier lieu.

Et pour terminer , on n'oubliera pas de garnir la face avant du fût principal de

sa plaquette d'identification.

Celle-ci n'est pas fournie avec le kit ; il est cependant aisé d'en fabriquer une

à partir d'une chute de maillechort.

|

| A gauche et au centre , les chandeliers de Virton-St Mard. A droite , un chandelier pour le réseau "Vonèche" du RMM. |

Travaux de peinture.

Comme toujours , avant tout , un bon dégraissage-nettoyage (bain d'eau bouillante

+ détergent) suivi d'un bain d' acétone.

Et une couche d'apprêt ( ici , apprêt en bombe blanc de la marque Tamiya ).

|

| Après l'apprêt ...... |

Les éléments verticaux de nos réseaux miniatures sont exposés à de multiples

risques de "casse" , notamment lors des interventions sur les voies : nettoyage,

remise sur rails après déraillement , etc.....

J'ai donc bricolé , au moyen de chutes de plastique , un support en forme

d'alvéole , d'une dimension adaptée à la plaque de base du signal.

Ce support sera ensuite , après peinture , encastré dans le sol du réseau et

dissimulé sous de la terre ou du ballast .

Ainsi , ce sera un jeu d'enfant de mettre en sécurité un signal qui pourrait courir

un risque et de lui faire ensuite regagner son lieu d'implantation une fois tout danger

écarté.

|

| Peinture blanche pour les deux chandeliers de Virton-St Mard. Peinture grise pour le chandelier de Vonèche. |

Les chandeliers étaient traditionnellement peints en gris , la face avant étant

blanche.

Les photos des chandeliers de Virton les montrent entièrement blancs tandis

que le chandelier de Vonèche était recouvert de peinture grisâtre .

La base des fûts principaux recevra une couche de noir et une patine pourra être

appliquée , ou non , en fonction des souhaits de chacun.

Et ce n'est qu'à la toute fin des travaux de peinture que les palettes , enfin, rejoindront

leur emplacement définitif.

Les modélistes intéressés peuvent passer commande auprès de Didier Delfosse ,

à l'adresse suivante :

hardl00k69@gmail.com